روش تولید ظروف پلاستیکی امروزه با استفاده از دستگاه ها و تجهیزات پیشرفته ای صورت می پذیرد. از جمله این دستگاه ها، انواع دستگاه قالب گیری و بادکن پت می باشد. اما یکی از موضوعات مهم در مورد این محصولات نحوه ی تولید آن هاست چرا که با پیشرفت علم و تکنولوژی، تولید ظروف پلاستیکی با روش های مختلفی انجام می گردد. ظروف پلاستیکی چگونه تولید می شوند؟ مواد اولیه تولید ظروف پلاستیکی چیست؟ این ها موضوعاتیست که ما، تیم پژوهشی دوام پلاست می خواهیم در این مقاله به آن ها بپردازیم. تا انتها ما را دنبال کنید.

پلاستیک امروزه جزء لاینفک زندگی روزمره ی بشر شده است و به سهولت می توان در تمام بخش ها و جزئیات فعالیت های روزانه خود حضور آن ها را احساس کرد. این محصولات پرمصرف پیش از این که به دست ما برسند در کارخانجات تولید محصولات پلاستیکی به وجود می آیند. تولید محصولات و ظروف پلاستیکی همانطور که گفته شد با دستگاه های پیشرفته که به روش های مختلف قالب گیری انجام می شود این محصولات پرطرفدار را تولید می کنند که البته روش های قالب گیری ظروف پلاستیکی مانند دبه و بطری ها با ظروف یک بار مصرف متفاوت است.

نحوه ی تولید ظروف پلاستیکی که این روزها در هر آشپزخانه ای وجود دارد به روش قالب گیری انجام می گردد. شکل دهی یا قالب گیری ظروف پلاستیکی به این صورت است که ابتدا مواد اولیه (گرانول یا پودر) با گرمای شدید به حالت مواد مذاب در آمده و سپس به داخل قالبی که برای محصول نهایی طراحی و در نظر گرفته شده، ریخته می شود. این مواد مذاب پس از سرد شدن از قالب خارج می گردند و برای ارائه به بازار یا کارخانجات آماده می شوند. روش تولید ظروف پلاستیکی همانطور که گفتیم به صورت قالب گیری انجام می گردد. اما روش قالب گیری خود به سه نوع یا سه مدل تقسیم می گردد. دمشی، فشاری، تزریقی سه روش تولید ظروف پلاستیکی به صورت قالب گیری می باشند. در این بخش از مقاله می خواهیم به معرفی این سه روش بپردازیم. ما را دنبال کنید.

روش تولید ظروف پلاستیکی با قالب گیری فشاری همانطور که از نامش مشخص است برخلاف روش دمشی و تزریقی به وسیله فشار یا پرس انجام می گردد. در این روش تولید ظروف پلاستیکی ابتدا مواد پلاستیکی ذوب شده توسط دستگاه اکسترودر که معمولاً به صورت ورق های پلاستیکی می باشند در حفره ی فک پایینی قالب قرار گرفته و پس از بسته شدن فک بالایی قالب، به وسیله ی فشاری که توسط فک بالایی قالب به ورق پلاستیکی اِعمال می گردد و همچنین گرمای وارد شده به ورق پلاستیکی، شکل قالب و محصول نهایی را به خود می گیرد. نحوه ی تولید ظروف پلاستیکی با روش قالب گیری فشاری از جمله روش های پرکاربرد تولید قطعات پلاستیکی است که بیشتر جهت تولید ظروف یکبار مصرف، کامپوزیت ها و فایبر گلاس ها استفاده می شود. لازم است این نکته را بگوییم که روش قالب گیری فشاری همچنین برای حالت دهی و شکل دهی لاستیک ها و ترموست ها نیز استفاده می گردد. برای تولید قطعات و محصولات پلاستیک که به استحکام بالا نیاز دارند مانند قطعات خودرو، لوازم خانگی، اتصال دهنده های پوشاک و زره بدن هم استفاده از روش قالب گیری فشاری نیز بسیار مورد مصرف قرار دارد.

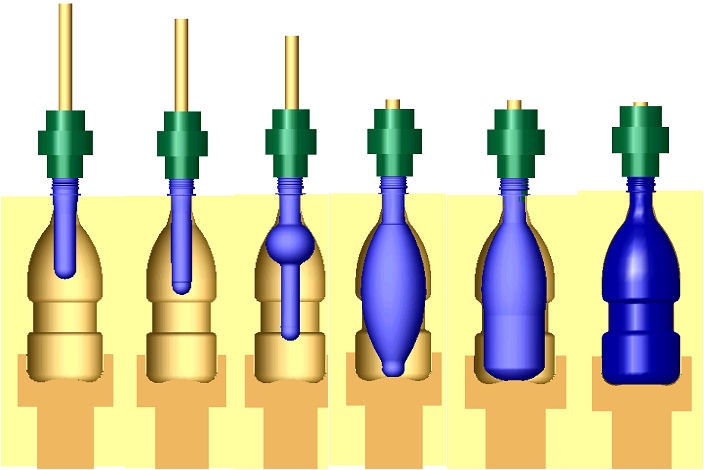

نحوه ی تولید ظروف پلاستیکی با روش قالب گیری دمشی یا بادی به این صورت است که ابتدا مواد اولیه مذاب که توسط دستگاه اکسترودر ذوب شده اند به شکل لوله ی باریک درآمده و داخل قالب مورد نظر قرار می گیرد. زمانی که مواد اولیه مذاب لوله ای شکل کاملاً وارد قالب شد، دو طرف قالب بسته شده و سپس با فشار هوا درون آن لوله دمیده می شود تا وقتی که لوله به شکل قالب در بیاید و خنک شود، این دمیدن ادامه دارد. برای خنک کردن آن نیز از دستگاه های خنک کننده استفاده می کنند. پس از خنک شدن و شکل گیری کامل پلاستیک، محصول نهایی را از قالب خارج کرده و به بازار عرضه می کنند. روش تولید ظروف پلاستیکی با قالب گیری دمشی برای ظروف تو خالی که ضخامت دیواره ی یکسانی دارند مانند انواع بطری، گالن و.... مورد استفاده قرار می گیرد. در این روش عموماً از پلاستیک هایی مانند پلی اتیلن با چگالی کم، پلی اتیلن با چگالی بالا، پلی اتیلن ترفتالات، پلی پروپیلن و پلی وینیل کلرید مورد مصرف قرار می گیرند. دستگاه هایی که در این روش قالب گیری نیز استفاده می گردند با نام دستگاه بادکن دستی پت یا دستگاه بادکن پت نیمه اتوماتیک و دستگاه بادکن اتومات شناخته می شوند.

روش تولید ظروف پلاستیکی به صورت قالب گیری تزریقی یکی از پر طرفدارترین و رایج ترین نوع روش های تولید محصولات پلاستیکی می باشد. این روش به روش قالب گیری دمشی شباهت بسیاری دارد و تنها تفاوت آن ها در این است که در روش قالب گیری دمشی مواد مذاب به صورت لوله ای شکل وارد قالب می گردند ولی در روش تزریقی همانطور که از نامش پیداست مواد اولیه مذاب به درون قالب تزریق می گردند. نحوه ی تولید ظروف پلاستیکی با قالب گیری تزریقی به این شکل است که مواد پلاستیک ابتدا داخل دستگاه ذوب شده و سپس توسط دستگاه تزریق پلاستیک، به وسیله ی یک مارپیچ متحرک به داخل قالب تزریق می گردد. سپس مانند روش قالب گیری دمشی با خنک کاری مواد مذاب را به شکل قالب در می آورند و مواد مذاب تزریق شده پس از سرد شدن توسط پین های قالب خارج می گردند. تنها تفاوت روش قالب گیری دمشی با قالب گیری تزریقی در ورود مواد اولیه ی مذاب به درون قالب می باشد.

روش تولید ظروف پلاستیکی با قالب گیری تزریقی برای تولید انواع قطعه های پلاستیکی توخالی مانند قطعات به کار رفته در لوازم خانگی، قطعات به کار رفته در خودروسازی مانند سپر خودرو و ظروف پلاستیکی دیگری که در آشپزخانه مورد استفاده قرار می گیرند نیز مناسب است. در این روش از انواع مختلفی از پلاستیک می توان استفاده کرد اما باید دقت کنید که از پلاستیک هایی با MFI پایین استفاده نگردد چرا که به دلیل غلظت مواد مذاب و میزان روندگی پایین آن، ممکن است قالب پر نشود و مواد کل قالب را در بر نگیرد و در نهایت منجر به وارد شدن فشار زیاد به دستگاه گردد. دوام پلاست تولیدکننده انواع گرانول در کشور است و در واقع می توان گفت که یکی از تولیدکنندگان مواد اولیه ی ظروف پلاستیکی می باشد.

ظروف پلاستیکی از چی درست میشه؟ تا اینجا گفتیم که ظروف پلاستیکی از مواد اولیه ذوب شده ی پلاستیک با روش های قالب گیری تولید می گردند. اما می خواهیم بدانیم پلاستیک چگونه تولید می شود و در حقیقت مواد اولیه ی تولید ظروف پلاستیکی از چه عناصری تشکیل شده است. ما در مقالات گذشته با عنوان مواد اولیه پلاستیک چه هستند؟ در این مورد به طور کامل صحبت کردیم، اما در این جا قصد داریم به طور اختصار در این خصوص و برای افرادی که حوصله ی خواندن جزئیات را ندارند توضیح دهیم که مواد اولیه تولید ظروف پلاستیکی چیست؟ وقتی در مورد پلاستیک صحبت می کنیم در واقع نام دیگر ترکیبات عناصری چون کربن، گوگرد، اکسیژن، کلر، هیدروژن و ازت را به زبان می آوریم چرا که پلاستیک از عناصر گفته شده تشکیل یافته است. وزن مولکولی این محصول پرطرفدار بالا می باشد و بیشتر بر پایه اتم کربن ساخته می شوند. این محصول شیمیایی که نام دیگر آن پلیمر می باشد، در حقیقت با تبدیل محصولات طبیعی یا با سنتز مواد شیمیایی اولیه که معمولاً از روغن، گاز طبیعی یا زغال سنگ حاصل می شوند، بدست می آیند. گفتیم که پلاستیک ها بیشتر بر پایه اتم کربن ساخته می شوند. هنگامی که اتصالات اتم ها منجر به زنجیره ی طولانی شود، پلیمری به نام ترموپلاستیک قابل ذوب حاصل می گردد. اما زمانی که این اتصالات به جای زنجیره های یک بعدی، شبکه های دو و سه بعدی را تشکیل دهند، پلیمری به نام ترموست که قابل ذوب شدن نیست تولید خواهد شد.

نحوه ی تولید ظروف پلاستیکی را یاد گرفتیم. اما برخی ظروف پلاستیکی دیگری هستند که با روش های متفاوتی تولید می گردند. ظروفی همچون انواع گلدان های پلاستیکی، ظروف یک بار مصرف، قالب های پلاستیکی مخصوص ژله و دسر از جمله این ظروف هستند. ظروف یک بار مصرف از جمله وسایلی ست که در زندگی روزمره ی ما به وفور پیدا می شود و شاید هر روز از آن استفاده کنیم. پس بهتر است کمی در مورد مواد اولیه آن اطلاعات کسب کنیم. روش های تولید ظروفی که نام بردیم به دو شکل می باشد: روش نیمه فرمینگ و ترموفرمینگ که در ادامه به بررسی این دو روش تولید ظروف پلاستیکی خواهیم پرداخت. با ما بمانید.

روش تولید ظروف پلاستیکی یک بار مصرف با نام نیمه فرمینگ نسبت به روش ترموفرمینگ قدیمی تر بوده و تمامی فرآیند تولید، از ذوب کردن تا خنک کردن محصول نهایی، داخل یک دستگاه انجام می گردد. در این روش مواد اولیه به شکل گرانول پتروشیمی در قسمت اکسترودر ذوب و تبدیل به ورق گرم می شود و تا قبل از اینکه ورق گرم حاصل از ذوب گرانول ها سرد شود (بدون یکنواخت شدن آن)، ورق گرم برای حالت دادن و شکل دهی وارد قسمت پرس شده و طی فرآیندهای خاص خود تولید ظروف یکبار مصرف انجام می پذیرد. با توجه به این که کل فرآیند با یک دستگاه در حال انجام است، این روش نسبت به روش ترموفرمینگ هزینه کمتری خواهد داشت. در این روش پلی استایرن به عنوان مواد اولیه برای تولید استفاده می شود. در واقع این روش شباهت بسیاری به روش قالب گیری فشاری نیز دارد. اما تفاوت هایی نیز با هم دارند که در مقالات بعدی در خصوص آن صحبت خواهیم کرد.

روش تولید ظروف پلاستیکی یک بار مصرف با عنوان ترموفرمینگ از روش نیمه فرمینگ با کیفیت تر و البته با هزینه ی بیشتری نیز می باشد. در حال حاضر برای تولید ظروف پلاستیکی در ایران، از روش ترموفرمینگ بیشتر استفاده می گردد و رواج بیشتری دارد. تولید محصولات یا ظروف پلاستیکی با روش ترموفرمینگ به این شکل است که ابتدا گرانول ها پس از ذوب شدن تبدیل به ورق شده و آن ها را رول می کنند. سپس ورق ها با عبور از کوره ها و رسیدن به درجه حرارت مورد نیاز آن ها را برای فرم گیری آماده می کنند و سپس به قسمت پرس وارد شده و در زیر قالب، عملیات تولید ظروف انجام می گردد.

اگر بخواهیم از مزایای روش ترموفرمینگ نسبت به روش نیمه فرمینگ نام ببریم، به غیر از کیفیت بالاتر آن می توان به قابلیت استفاده از انواع مواد اولیه را در آن ذکر کرد. در دستگاه ترموفرمینگ انواع مواد اولیه از جمله پلی پروپلین، پی وی سی، پت و پلی اتیلن و حتی مواد گیاهی را می توان برای تهیه قطعات مختلف استفاده کرد. همچنین از مهم ترین تفاوت این روش با روش نیمه فرمینگ انجام فرآیند تولید به کمک دو دستگاه مجزا است، به شکلی که در دستگاه اول مواد اولیه بصورت گرانول پتروشیمی به ورق و سپس به رول تولید می شود و در دستگاه دوم که به نام پرس ترموفرمینگ است ورق آماده تولید خواهد شد.

زمانی که قرار است یک محصول پلاستیکی تولید شود نیاز به یک سری مواد اولیه می باشد. این مواد اولیه که در قسمت های قبل گفته شد به شکل گرانول در آمده و آماده ی ذوب و تشکیل محصول جدید می باشد. در مقالات گذشته در خصوص گرانول و روش تولید آن صحبت کردیم. دوام پلاست یکی از برترین تولیدکنندگان انواع گرانول در سطح کشور است و آماده ی دریافت سفارش و ارائه ی هرگونه راهنمایی و مشاوره در زمینه خرید گرانول به شما مشتریان گرامی می باشد.

همانطور که گفته شد دوام پلاست از جمله تولیدکنندگان گرانول در کل کشور می باشد. این شرکت از دیرباز تا کنون همواره آماده ی ارائه ی خدمات و محصولات مورد نیاز مشتریان خود می باشد. شما می توانید جهت برقراری ارتباط با دوام پلاست و دریافت لیست قیمت گرانول و قیمت روز گرانول از مشاوران و متخصصان ما با شماره های درج شده در پایین تماس حاصل نمایید.

مواد اولیه تولید ظروف پلاستیکی از ترکیب عناصری همچون کربن، هیدروژن، اکسیژن، ازت، کلر و گوگرد تشکیل یافته است. قالب گیری تزریقی، قالب گیری دمشی و قالب گیری فشاری سه روش تولید ظروف پلاستیکی می باشند. البته دو روش نیمه فرمینگ و ترموفرمینگ نیز برای تولید محصولات پلاستیکی همچون ظروف یکبار مصرف و انواع گلدان ها نیز به کار گرفته می شوند. اما گرانول، شکل اولیه ی این مواد پلاستیکی می باشد.

هر گونه استفاده تجاری و ابزاری از این وب سایت به هر نحو با کسب اجازه از مدیریت وب سایت امکان پذیر است و در صورت نقض آن، این مسأله مورد پیگیرد قرار خواهد گرفت.